بلندر و کاربرد آن در پرینت سه بعدی، بلندر (Blender) یک نرمافزار قدرتمند سهبعدی رایگان و متنباز است که در زمینههای گوناگون از انیمیشن و بازیسازی گرفته تا ساخت مدلهای قابل چاپ سهبعدی به کار میرود. با ظهور پرینترهای سهبعدی رومیزی، بلندر به دلیل امکانات کامل و جامعه کاربری بزرگ خود به گزینهای جذاب برای طراحانی تبدیل شده است که میخواهند ایدههایشان را به اشیاء فیزیکی تبدیل کنند. بر خلاف برخی نرمافزارهای CAD سنتی، بلندر بیشتر برای مدلسازی مش (Mesh) طراحی شده است؛ اما با وجود این، ابزارها و افزونههای مفیدی برای آمادهسازی مدل جهت پرینت سهبعدی در اختیار دارد. در این مقاله، به زبان ساده نحوهٔ بهینهسازی مدلهای سهبعدی در بلندر نسخهٔ ۴ به بعد برای چاپ سهبعدی را مرور میکنیم. این شامل مراحل آمادهسازی مدل، رفع ایرادات رایج، کاهش میزان جزئیات اضافی، استفاده از اسکریپتها برای خودکارسازی، نکاتی دربارهٔ برش لایهها (slicing)، و ملاحظات مربوط به مواد گوناگون پرینت است.

فرآیند بهینهسازی مدل سهبعدی برای پرینت

بهینهسازی یک مدل سهبعدی برای پرینت به این معناست که مدل دیجیتال خود را طوری آماده کنیم که پرینتر سهبعدی بتواند بدون مشکل آن را بسازد. این فرآیند مراحلی از قبیل تنظیم مقیاس صحیح مدل، یکپارچهسازی قسمتها، تمیزکاری مش و کاهش پلیگونهای اضافی را در بر میگیرد. در ادامه هر یک از این گامها را توضیح میدهیم:

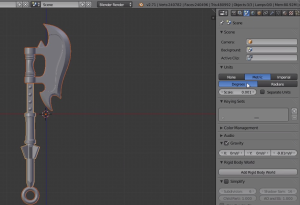

- تنظیم ابعاد و مقیاس مدل: یکی از اولین گامها، اطمینان از درستی اندازه مدل در واحد واقعی (میلیمتر یا اینچ) است. پرینترهای سهبعدی واحد مشخص (معمولاً میلیمتر) دارند و اگر مدل شما در بلندر مقیاس درستی نداشته باشد (مثلاً خیلی بزرگ یا خیلی کوچک باشد)، در هنگام پرینت با ابعاد نادرست روبرو میشوید. شما میتوانید در بلندر واحد اندازهگیری صحنه را روی Metric (متریک) تنظیم کرده و ابعاد مدل را متناسب با اندازه واقعی دلخواه تغییر دهید. همچنین بهتر است مقیاس اشیاء را Apply کنید (با فرمان

Ctrl+A → Scale) تا اندازه نهایی مدل به درستی ثبت شود. این کار خصوصاً وقتی مدل را از منابع دیگر وارد بلندر میکنید مهم است، چون مدلهای واردشده ممکن است واحد یا مقیاس متفاوتی داشته باشند.

تنظیم واحد اندازهگیری به متریک و مقیاس مدل در بلندر. در این تصویر مدل یک تبر در بلندر نمایش داده شده و واحد صحنه روی «Metric» تنظیم شده است. مقدار Scale روی 0.001 تنظیم شده که برای تبدیل واحد پیشفرض بلندر (متر) به میلیمتر استفاده میشود (۱ واحد بلندر = ۱ متر، بنابراین 0.001 متر = 1 میلیمتر). با این تنظیمات، اندازههای مدل تبر بر حسب میلیمتر در دنیای واقعی خواهند بود.

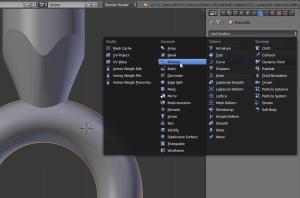

- یکپارچهسازی و جامدسازی مدل: بیشتر پرینترهای سهبعدی نیاز دارند مدل شما یک جسم صُلب واحد باشد. اگر مدل شما از چندین مش جداگانه تشکیل شده (مثلاً چند قطعه که روی هم قرار گرفتهاند)، باید آنها را به یکدیگر متصل کنید. وجود بخشهای جدا از هم میتواند در حین چاپ باعث ایجاد قطعات منفصل یا حتی خطا در برش لایهها شود. برای ترکیب قسمتها، میتوان از دستور Join (

Ctrl+J) در حالت Object Mode استفاده کرد که چند مش را به یک مش تبدیل میکند. همچنین ابزارهای بولین (Boolean) به شما اجازه میدهند اجسام را با هم اتحاد دهید؛ برای نمونه، اگر مدل شما شامل دو حجم همپوشان است، میتوانید با افزودن Modifier بولین (نوع Union) آنها را به یک حجم پیوسته تبدیل کنید. دقت کنید پس از بهکارگیری بولین، ممکن است مش حاصل نیاز به تمیزکاری داشته باشد (مثلاً حذف سطحهای اضافی یا پر کردن حفرههای باقیمانده). مهم است که مدل نهایی یک پوسته بسته (مانند یک پوسته تخممرغ بدون سوراخ) باشد تا «مانع ورود و خروج آب» یا به اصطلاح واترتایت (Watertight) شود، در غیر این صورت پرینتر نمیتواند سطوح داخل و خارج مدل را تشخیص دهد.

استفاده از Modifier بولین در بلندر برای ترکیب مشها. این منو که از مسیر Add Modifier → Boolean در پنلModifiers قابل دسترسی است، سه حالت Union (اتحاد)، Difference (تفریق) و Intersect (اشتراک) را ارائه میدهد. در این مثال، از حالت Union برای یکی کردن بخشهای مختلف مدل استفاده میشود تا یک جسم یکپارچه جهت پرینت حاصل گردد.

- تمیزکاری مش و رفع خطاها: پس از ترکیب قطعات، گام بعدی بررسی کیفیت مش و برطرف کردن ایرادات هندسی است. رایجترین مشکلات شامل راسهای دوگانه (Duplicate Vertices)، سطوح یا لبههای غیرهمبند (Non-manifold)، معکوس بودن نرمالها و وجود حفره یا سطوح پنهان در مدل است. این موارد اگر اصلاح نشوند، هنگام پرینت مشکلساز خواهند شد؛ برای مثال لبههای غیرهمبند نشاندهنده وجود سوراخ در پوسته مدل هستند و پرینتر نمیداند آن ناحیه را پرینت کند یا خالی بگذارد. بلندر ابزارهای داخلی خوبی برای شناسایی و رفع این ایرادات دارد. با فعالسازی افزونهی 3D Print Toolbox (که به صورت پیشفرض همراه بلندر است)، یک پنل ویژه در بخش Viewport Sidebar ظاهر میشود که امکان آنالیز مش را فراهم میکند. با زدن دکمههای Check All یا چکهای جداگانه (مانند Non Manifold, Intersect, Thickness و …) بلندر نقاط مشکلدار مش را علامتگذاری میکند. به عنوان مثال اگر حفرهای در مدل وجود داشته باشد، گزینه Solid خطا میدهد و لبههای مربوطه را هایلایت میکند؛ یا اگر سطحی نرمال پشتبهرو شده باشد (به سمت داخل مدل برگردانده شده باشد)، به عنوان لبه بد پیوسته (Bad Contiguous Edge) مشخص میشود. برای رفع این مشکلات، میتوانید از ابزارهای بلندر بهره بگیرید:

- حذف راسهای دوگانه با دستور Remove Doubles (در نسخههای جدیدتر بلندر این گزینه با Merge by Distance ادغام شده است). با رفتن به حالت Edit و انتخاب همه رئوس (

A)، سپس فرمان Merge by Distance (از منوی Mesh → Clean up)، رئوس تکراری که تصادفاً روی هم قرار گرفتهاند یکی میشوند. این کار از وجود لبهها یا وجههای صفرمساحت جلوگیری میکند. - واژگون کردن نرمالها (Recalculate Normals): اگر بخشی از سطح مدل به اشتباه رو به داخل باشد، پرینتر آن را به عنوان سطح بیرونی نمیشناسد. شما میتوانید همه وجهها را در Edit Mode انتخاب کرده و با فشار دادن

Shift+N(یا از منوی Mesh → Normals → Recalculate Outside) نرمال تمام سطوح را رو به بیرون تنظیم کنید. بدین ترتیب تمام سطوح مدل طرف صحیح (رو به خارج) خواهند داشت. - پیدا کردن لبهها/سطوح غیرهمبند: لبههای غیرهمبند به لبههایی گفته میشود که به کمتر از دو سطح متصل باشند (مثلاً لبههای اطراف یک سوراخ). در Edit Mode میتوانید با استفاده از گزینه Select → Select All by Trait → Non Manifold چنین لبههایی را بیابید. سپس برای بستن سوراخها، سادهترین راه انتخاب آن لبهها و زدن

F(پر کردن) است تا سوراخ مسدود شود. البته دقت کنید این روش گاهی سطح مثلثی یا انگن ایجاد میکند که ممکن است نیاز به بهبود توپولوژی داشته باشد. افزونه 3D Print Toolbox نیز دکمه Make Manifold را ارائه میدهد که بهصورت خودکار سطوح منفصل را پیوند داده، حفرهها را پر کرده و اجزای ولافتاده (مثلاً وجهها یا لبههای شناور) را حذف میکند. این ابزار خودکار در بسیاری موارد مش را «مانیفولد» (همبند) میکند، هرچند همیشه نتیجه کامل نیست ولی برای شروع بسیار مفید است. - کنترل ضخامت سطوح نازک: یکی دیگر از چالشها، قسمتهایی از مدل است که دیواره یا ضخامت بسیار نازکی دارند. اگر ضخامت یک بخش از مدل کمتر از حد قابل پرینت باشد، در فرآیند برش لایه احتمال نادیده گرفته شدن آن بخش یا ایجاد دیواره تکجداره (که استحکام کمی دارد) وجود دارد. با استفاده از ابزار Thickness در 3D Print Toolbox میتوانید نواحی نازک را شناسایی کنید. راه حل معمول، افزایش مقیاس آن قسمت (مثلاً با اسکیل کردن در حالت Edit و along normals) یا افزودن پشتیبان برای تقویت آن بخش است. به طور کلی پیشنهاد میشود حداقل ضخامت دیوارههای مدل بسته به تکنولوژی پرینت بین حدود ۱ تا ۲ میلیمتر باشد تا استحکام کافی حاصل شود. (در بخشهای بعدی درباره ضخامت پیشنهادی برای مواد مختلف بیشتر صحبت میکنیم.)

- حذف راسهای دوگانه با دستور Remove Doubles (در نسخههای جدیدتر بلندر این گزینه با Merge by Distance ادغام شده است). با رفتن به حالت Edit و انتخاب همه رئوس (

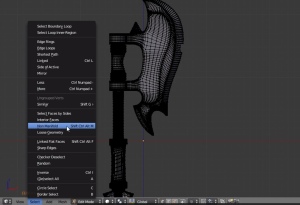

شناسایی لبههای غیرهمبند (سوراخها) در مش توسط بلندر. در این تصویر مدل تبر به صورت Wireframe نمایش داده شده و از منوی Select گزینه «Non Manifold» انتخاب شده است. قسمتهایی که هایلایت آبی شدهاند لبهها و سطوحی هستند که مش در آن ناحیهها همبند نیست (دارای سوراخ یا لبهٔ باز است). برای رفع این مشکل، میتوان این لبهها را انتخاب کرده و با دستور Fill سطح جدیدی ایجاد کرد تا سوراخ بسته شود. پس از اطمینان از بسته بودن تمام سوراخها و صحیح بودن جهت نرمالها، مدل شما یک پوستهٔ بسته و مناسب پرینت خواهد بود.

- کاهش پلیگانهای اضافی (بهینهسازی جزئیات): مدلهای سهبعدی با جزئیات بسیار ریز یا حاصل از اسکن سهبعدی ممکن است حاوی صدها هزار یا میلیونها وجه باشند. هرچند پرینترهای سهبعدی مدرن قادر به چاپ هندسه پیچیده هستند، ولی مدلهایی با تعداد وجه بسیار بالا میتوانند پردازش نرمافزارهای برش (slicer) را کند کرده و حجم فایل خروجی (مانند STL) را بزرگ کنند. به همین دلیل، در صورت امکان، بهتر است پلیگانهای غیرضروری را کاهش دهیم بدون آنکه شکل کلی مدل بهطور محسوسی افت کند. بلندر دارای مدیفایر Decimate برای این منظور است. با افزودن این مدیفایر، میتوانید درصد کاهش (Ratio) را تنظیم کنید تا مثلاً ۵۰٪ از وجوه حذف شوند. بلندر بهطور هوشمند سعی میکند وجههای اضافه را ادغام کند و مدل کمجزئیاتتری ارائه دهد. البته همیشه پس از دسیماسیون باید مدل را بازبینی کنید تا مطمئن شوید شکل آن قابل قبول است و سوراخ یا تداخل جدیدی ایجاد نشده باشد. راه پیشرفتهتر برای کاهش پلیگان، ریتپوپولوژی دستی مدل است که در آن یک مش سبکتر روی مدل اصلی بازسازی میشود؛ اما این کار زمانبر بوده و معمولاً برای مدلهای بسیار مهم استفاده میشود. برای اکثر کاربردهای پرینت، مدیفایر Decimate یا ابزار Un-Subdivide کافی است. به عنوان نمونه، اگر مدلی از یک مجسمه دارید که ۱ میلیون وجه دارد ولی جزئیات بسیار ریزی شامل نمیشود، میتوانید با دسیماسیون آن را به مثلاً 200 هزار وجه برسانید تا slicing سریعتر انجام شود. در مقابل، اگر مدل شما خیلی مکعبی و کمجزئیات است و میخواهید در چاپ ظاهر نرمتر و صافتری داشته باشد (مثلاً یک شیء استوانهای که سطح آن پلهپله است)، میتوانید از مدیفایر Subdivision Surface برای افزایش تقسیمبندی سطوح و ایجاد انحناهای نرمتر استفاده کنید. سپس برای جلوگیری از سنگین شدن بیش از حد، همان مدیفایر را Apply کرده و شاید مدل نتیجه را دوباره کمی Decimate کنید تا تعادل بین نرمی سطوح و تعداد پلیگانها برقرار شود. مهم آن است که مدل نهایی نه خیلی پرجزئیات باشد که پردازش سخت شود، و نه آنقدر کمجزئیات که کیفیت ظاهری چاپ افت کند.

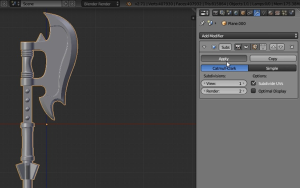

صافکردن سطوح مدل با مدیفایر Subdivision Surface در بلندر. این مدیفایر (معروف به Subsurf) با تقسیم هر وجه به چند وجه کوچکتر، باعث نرمتر شدن ظاهر مدل میشود. در این تصویر، مدیفایر Subdivision با روش Catmull-Clark اضافه شده و سطح مدل تبر را در نمای View روی 1 و در رندر روی 2 سطح subdivision تنظیم کرده است. نتیجه این کار افزایش تعداد پلیگانها و ایجاد انحناهای نرمتر در لبههای مدل است. هرچند این عمل جزئیات مدل را بالا میبرد، اما برای جلوگیری از افزایش بیش از حد حجم مدل، میتوان پس از اعمال Subsurf از مدیفایر Decimate برای کاهش نسبی تعداد وجهها استفاده نمود.

قابلیتهای جدید بلندر ۴ در بهینهسازی مدلهای پرینت سهبعدی

بلندر طی نسخههای اخیر خود پیشرفتهای زیادی داشته و نسخهٔ ۴ نیز از این قاعده مستثنی نیست. هرچند بخش زیادی از تمرکز توسعهدهندگان در بلندر ۴ بر بهبود موتور رندرینگ و شیدینگ بوده است، چند ویژگی و بهبود مرتبط با مدلسازی و سهولت کار نیز اضافه شده که به طور غیرمستقیم به آمادهسازی مدل برای پرینت کمک میکنند. در ادامه به چند مورد مهم اشاره میکنیم:

- رابط کاربری بهبودیافته و گردشکار روانتر: اگر از نسخههای قبل از 2.8 بلندر تجربهای داشته باشید، متوجه تغییرات اساسی در رابط کاربری بلندر شدهاید. بلندر ۴ با ادامهٔ این بهبودها، دسترسی به ابزارها را آسانتر کرده و تنظیمات را کاربرپسندتر نموده است. برای کاربران پرینت سهبعدی، یک رابط سرراست به معنی صرف زمان کمتر برای جستجوی گزینهها (مثلاً فعالسازی افزونه 3D Print Toolbox یا یافتن تنظیمات واحدها) و تمرکز بیشتر بر خود مدل است.

- گرههای هندسه به عنوان ابزار بهینهسازی: یکی از قابلیتهای جدید بلندر ۴، امکان استفاده از Geometry Nodes به شکل عملیاتهای کلی است. به زبان ساده، گرههای هندسه که پیشتر برای ساخت مدلهای رویهای به کار میرفتند، اکنون میتوانند مانند یک Modifier رفتار کنند و مستقیماً روی آبجکت اعمال شوند. این ویژگی میتواند برای مدلسازیهای پارامتریک مفید باشد. به عنوان مثال، شما میتوانید یک مجموعه گره طراحی کنید که بهصورت خودکار ضخامت یک پوسته را به مقدار دلخواه افزایش دهد، یا همه لبههای تیز مدل را فیله (گرد) کند، بدون نیاز به کدنویسی Python. چنین ابزارهای رویهای در بهینهسازی مدل برای پرینت موثرند؛ چرا که هر تغییری را میتوان سریع اعمال و نتایج را فوری مشاهده کرد. هرچند Geometry Nodes نیاز به دانش مجزایی دارد، اما در بلندمدت میتواند بسیاری از فرایندهای وقتگیر (مثل ساختن ساختار نگهدارنده یا ایجاد الگوی مشبک داخلی برای کاهش وزن مدل) را خودکار کند.

- افزونهها و ابزارهای اختصاصی پرینت: در بلندر ۴، همانند نسخههای قبلی، افزونه 3D Print Toolbox به صورت پیشفرض همراه برنامه است و کافی است آن را در Preferences فعال کنید. خوشبختانه این افزونه در طی بهروزرسانیهای اخیر سازگارتر و پایدارتر شده و گزارشهای بهتری ارائه میدهد. به عنوان مثال، ابزار Make Manifold که در نسخههای 2.9 معرفی شد، اکنون کاراتر شده و در بسیاری موارد میتواند مدلهای مشکلدار را تنها با یک کلیک اصلاح کند. علاوه بر آن، جامعهٔ کاربری بلندر چندین افزونه جدید مرتبط با پرینت سهبعدی منتشر کردهاند که در نسخه ۴ قابل استفاده هستند؛ از جمله افزونههایی برای توخالیکردن مدل (hollowing) به منظور صرفهجویی در مواد، یا افزونههایی برای ایجاد اتصالات مفصلی خودکار بین قطعات مدل. بلندر ۴ زیرساخت بهتری برای نصب و استفاده از این افزونهها دارد و گزارش خطاهای Python در کنسول را هم خواناتر کرده که به توسعه یا عیبیابی اسکریپتها کمک میکند.

به طور خلاصه، هرچند شاید بلندر ۴ ویژگی انقلابی کاملاً جدیدی مخصوص پرینت سهبعدی نداشته باشد، اما بهبودهای آن در سایر بخشها، تجربهٔ آمادهسازی مدل را آسانتر و سریعتر کرده است. پیشنهاد میشود همیشه از آخرین نسخه پایدار بلندر استفاده کنید تا از این بهبودها بهرهمند شوید.

راهکارهای جلوگیری از مشکلات رایج در مدلهای قابل پرینت

در این بخش به برخی مشکلات متداول که هنگام چاپ سهبعدی یک مدل ممکن است پیش بیاید اشاره کرده و روشهای جلوگیری یا رفع آنها را مرور میکنیم:

- مدلهای غیرمانع (Non-Manifold) و سوراخدار: همانطور که توضیح داده شد، یکی از الزامات مدل قابل چاپ، «همبند بودن» آن است. یعنی مدل نباید هیچ سوراخ یا لبهٔ بازی داشته باشد. برای جلوگیری از این مشکل، پس از اتمام مدلسازی، همیشه مش را از نظر وجود حفره بررسی کنید. میتوانید از Select → Non Manifold یا افزونه 3D Print Toolbox استفاده کنید تا چنین نواحی را بیابید. سپس پیش از چاپ، همه سوراخها را با ایجاد سطوح بسته پر کنید. اگر قسمتهایی از مدل بنا به طرح باید باز بمانند (مثلاً یک سوراخ پیچ)، اطمینان یابید که آن بخشها جزو طرح بوده و عمدی هستند، و در صورت نیاز از ساختارهای پشتیبان در هنگام چاپ برای آنها استفاده کنید. به طور کلی، یک مدل watertight تضمین میکند که چاپگر فقط بخشهای مورد نظر را چاپ خواهد کرد و بخش خالی ناخواستهای باقی نمیماند.

- ضخامت نامناسب دیوارهها و قطعات نازک: هر فناوری چاپ سهبعدی محدودیتهایی در حداقل ضخامت قابل چاپ دارد. به عنوان طراح باید مطمئن شوید بخشهای نازک مدل شما (مانند دیوارهها، ستونهای باریک یا جزئیات ظریف) به قدر کافی ضخامت دارند تا در چاپ واقعی ظاهر شوند و استحکام داشته باشند. برای فناوری FDM (چاپ با فیلامنت مانند PLA/ABS)، معمولاً حداقل ضخامت مؤثر حدود ۰٫۸ میلیمتر (برابر با دو برابر قطر نازل استاندارد 0.4mm) است، اما توصیه میشود دیوارهها حداقل ۱٫۲ میلیمتر و برای استحکام بیشتر ۲ میلیمتر ضخامت داشته باشند. اگر مدل شما دیوارههای نازکتری دارد، احتمال دارد آن بخشها در قطعه نهایی شکننده یا ناقص باشند. در رزین (SLA/DLP) به دلیل دقت بالاتر، میتوان جزئیات نازکتری چاپ کرد (مثلاً تا حدود ۰٫۵ میلیمتر)، ولی باز هم برای دوام قطعه معمولاً ضخامتهای بالاتر (حداقل ~1mm) توصیه میشود. پس هنگام طراحی، این حداقلها را در نظر داشته باشید. اگر لازم است بخشی نازک باشد (مثلاً تیغهٔ یک چاقو در مقیاس مدل)، شاید بهتر باشد پس از چاپ با سنباده نازکترش کنید تا اینکه از ابتدا بسیار نازک طراحی کنید که ممکن است چاپ نشود. همچنین توجه کنید که در مدلهای توخالی، میزان ضخامت پوسته (Shell Thickness) را متناسب با ماده و فناوری انتخاب کنید تا هم چاپ شدنی باشد و هم استحکام کافی داشته باشد.

- جزئیات معلق و قطعات جدا از هم: مدل شما نباید شامل قطعاتی باشد که کاملاً جدا هستند مگر اینکه قصد دارید آنها را جداگانه چاپ کنید. برای مثال، اگر در مدل یک زنجیر یا مفصل متحرک طراحی کردهاید، باید برای چاپ هر حلقهٔ زنجیر فاصله و آزادی حرکت در نظر بگیرید وگرنه پرینت به یک توده چسبیده تبدیل میشود. بالعکس، اگر دو بخش مدل عملاً باید به هم چسبیده باشند (مثلاً یک نوشته روی سطح یک جسم)، حتماً آنها را در مش نهایی یکی کنید (با Join یا Boolean) تا در فایل نهایی به عنوان یک قطعه واحد باشند. در غیر این صورت، slicer ممکن است آنها را به صورت جداگانه ببیند و در طی چاپ از هم جدا شوند. همچنین از حذف بقایای مشهای اضافی اطمینان حاصل کنید؛ گاهاً درون فایل بلندر شما یک جسم کوچک پنهان یا یک سطح باقیمانده از ویرایش قبلی حضور دارد (ایزوله و دور از بقیه مدل). این قطعات ایزوله را پیش از خروجی گرفتن پاک کنید، چون حضور آنها میتواند باعث ایجاد مشکلات غیرمنتظره در چاپ شود (مثلاً پرینتر شروع به چاپ یک قطعه کوچک در کنار مدل اصلی کند). افزونه 3D Print Toolbox دارای گزینه Isolated برای شناسایی هندسههای جداافتاده و پاکسازی آنها است.

- لبههای بسیار تیز یا زاویههای حاد: قسمتهایی از مدل که مقاطع بسیار نازک و تیز دارند (مثل لبه یک تیغ یا نوک یک سوزن) در چاپ FDM به خوبی در نمیآیند، زیرا قطر نازل پرینتر حد دارد و همچنین پلاستیک مذاب نمیتواند یک تیغه نانومتری بسازد. نتیجه ممکن است یک لبه پخشده یا ناقص باشد. برای جلوگیری، لبههای بسیار تیز را در طراحی کمی پهنتر کنید یا یک پخ (bevel) خیلی کوچک بدهید. این کار هم چاپ آن لبه را ممکن میکند و هم ایمنی قطعه را بالا میبرد (لبه تیز پلاستیکی میتواند خطرناک هم باشد). در کل هر ویژگی از مدل که ظریفتر از قطر نازل یا رزولوشن پرینتر باشد، در چاپ از بین میرود؛ پس بهتر است یا تقویت شود یا حذف.

- مشکلات مربوط به حرکت دستگاه (Overhangs و ساپورتها): پرینترهای سهبعدی FDM نمیتوانند روی هوا چاپ کنند؛ بنابراین بخشهایی از مدل که دارای پیشآمدگی شدید به سمت بیرون هستند (زاویه نزدیک افقی)، در هنگام چاپ آویزان شده و دچار اعوجاج میشوند. برای رفع این مشکل یا باید در طراحی مدل، این پیشآمدگیها را کاهش دهید (مثلاً مدل را به چند قسمت تقسیم کنید تا بدون ساپورت پرینت شوند)، یا هنگام اسلایس کردن از ساپورت (پایههای موقتی) استفاده کنید. یک توصیه طراحی این است که زاویهٔ بیش از ۴۵ درجه نسبت به محور عمودی را در مدل خود تا حد امکان نداشته باشید، چون اکثر پرینترها تا حدود ۴۵ درجه را بدون ساپورت میتوانند چاپ کنند، ولی زاویههای خوابیدهتر نیاز به ساپورت دارند. همچنین پلها (Bridge) یا دهانههای افقی بین دو پایه را نیز در حد کوتاه طراحی کنید (چند میلیمتر) یا شکل قوسدار به آنها بدهید تا پرینتر بتواند بین دو ستون چاپ کند. خلاصه اینکه سعی کنید مدل را طوری طراحی یا تقسیمبندی نمایید که کمترین نیاز به ساپورت را داشته باشد؛ اما هرجا اجتنابناپذیر است، حتماً هنگام برش، ساپورتگذاری را فعال کنید. ساپورتها پس از چاپ به صورت دستی جدا میشوند و جاهایی که به مدل متصل بودهاند معمولاً نیاز به کمی پرداخت و سنباده خواهند داشت.

کدنویسی و اسکریپتهای کاربردی برای بهینهسازی خودکار مدلها

یکی از جنبههای قدرتمند بلندر، قابلیت اسکریپتنویسی با پایتون (Python) است. تقریبا هر کاری که در رابط کاربری بلندر انجام میدهید، در پشت صحنه توسط توابع پایتونی صورت میگیرد؛ و شما میتوانید با نوشتن اسکریپتهای خود، این توابع را به صورت دلخواه و خودکار اجرا کنید. در زمینهٔ بهینهسازی مدل برای پرینت سهبعدی، اسکریپتنویسی میتواند بسیار مفید باشد، به خصوص زمانی که بخواهید عملیات تکراری را روی دهها فایل انجام دهید یا ابزارهای سفارشی برای خود بسازید.

برای مثال، فرض کنید پوشهای از فایلهای STL دارید که همگی نیاز به اصلاحاتی مشابه دارند (مثلاً حذف رئوس دوگانه، دسیماسیون به ۲۰٪ و سپس خروجی گرفتن مجدد). به جای اینکه هر فایل را دستی در بلندر باز کرده و مراحل را تکرار کنید، میتوانید یک اسکریپت پایتون بنویسید که این کار را به صورت خودکار انجام دهد. اسکریپت میتواند به این صورت عمل کند: همه فایلهای STL موجود را یکی یکی ایمپورت کند، روی هر کدام دستور bpy.ops.mesh.remove_doubles() را اجرا کند تا ورتکسهای تکراری حذف شوند، سپس یک Modifier دسیماسیون با نسبت مشخص اضافه و اعمال کند (bpy.ops.object.modifier_add(type='DECIMATE') و تنظیم ratio)، و در پایان مدل را به فرمت STL صادرات دهد (bpy.ops.export_mesh.stl()). با یک اسکریپت چند خطی میتوان این زنجیره عملیات را خودکار کرد و در زمان صرفهجویی نمود.

علاوه بر این، از طریق اسکریپت میتوان به نتایجی دست یافت که شاید به صورت دستی سخت یا وقتگیر باشند. برای نمونه، شما میتوانید یک اسکریپت بنویسید که سطح داخلی یک مدل را کمی کوچکتر از سطح خارجی کند و در نتیجه یک پوسته با ضخامت مشخص ایجاد شود (نوعی hollow کردن خودکار از داخل). یا میتوانید با اسکریپت، هزاران سوراخ ریز با الگوی دلخواه در مدل ایجاد کنید (مثلاً برای سبکسازی یا ایجاد بافت). حتی ساخت ساپورتهای سفارشی نیز با ترکیب اسکریپت و مدلسازی ممکن است؛ مثلاً نوشتن کدی که قسمتهای آویزان مدل را شناسایی کرده و زیرشان ستون یا داربست اضافه کند.

نکتهٔ مهم در استفاده از اسکریپت، آشنایی با API بلندر است. بلندر ۴ کماکان از API 3.x استفاده میکند و اسکریپتهای نوشتهشده برای نسخههای اخیر عموماً سازگارند. یک منبع خوب برای شروع، پنجره Python Console داخل بلندر است که میتوانید دستورات را آنجا تست کنید و همچنین با فعال کردن گزینه Tool Tips Python هرگاه کاری در رابط انجام میدهید، معادل پایتونی آن را ببینید. همچنین مستندات API بلندر به صورت آنلاین در دسترس است و توضیح هر کلاس و تابع را ارائه میدهد.

اگر کدنویسی برایتان دشوار است، نگران نباشید؛ بسیاری از افزونههای آماده توسط جامعهٔ بلندر به اشتراک گذاشته شده که میتوانند نیازهای معمول را برطرف کنند. برای نمونه، افزونهای وجود دارد که به طور خودکار مدل را توخالی میکند و فقط کافیست میزان ضخامت پوسته را به آن بدهید. یا افزونههایی برای ایجاد پین و کانکتور بین قطعات پرینتی (جهت سرهمکردن چند قطعه پس از چاپ) موجود است. با نصب این افزونهها (که خودشان اسکریپتهای پایتونی هستند)، میتوانید بدون کدنویسی مستقیم از امکاناتشان بهره ببرید.

در مجموع، قابلیت اسکریپتنویسی بلندر یک ابزار نیرومند در جعبهابزار شماست. اگر قصد دارید به طور جدی و حرفهای به طراحی برای چاپ سهبعدی بپردازید، یادگیری تدریجی پایتون در بلندر به شما این قدرت را میدهد که فرآیندهای پیچیده را خودکار کرده و مدلهایتان را بهینهتر و سریعتر آماده کنید. حتی اگر برنامهنویسی ندانید، آشنایی با آن کمک میکند عملکرد افزونههای موجود را درک کرده و بهترین استفاده را از آنها ببرید.

تکنیکهای اسلایسینگ و آمادهسازی مدل برای پرینتر سهبعدی

پس از آنکه مدل سهبعدی خود را در بلندر به خوبی آماده و بهینه کردید، گام بعدی تبدیل آن به دستوراتی است که پرینتر سهبعدی بتواند اجرا کند. این مرحله که به برش لایهای یا اسلایس کردن (Slicing) معروف است، معمولاً خارج از بلندر و در نرمافزارهای مخصوص اسلایسر (Slicer) انجام میشود. در این بخش به طور خلاصه به روند کار یک اسلایسر و نکاتی برای آمادهسازی مدل جهت ارسال به پرینتر میپردازیم:

- خروجی گرفتن از بلندر در قالب مناسب: ابتدا باید مدل نهایی را از بلندر به فرمت قابل فهم برای نرمافزارهای چاپ سهبعدی صادر کنید. رایجترین فرمتها STL و OBJ هستند که اکثر اسلایسرها پشتیبانی میکنند. در بلندر با رفتن به منوی File → Export میتوانید فرمت STL را انتخاب کرده و مدل را ذخیره کنید. دقت کنید که واحدها را قبلاً تنظیم کرده باشید تا اندازه مدل در فایل STL درست باشد (معمولاً STL واحد ندارد ولی اسلایسرها واحد را میلیمتر فرض میکنند). همچنین اگر مدل شما از چند قسمت مجزا تشکیل شده ولی قرار است در یک پرینت چاپ شوند (مثلاً دو بخش در دو رنگ یا دو ماده)، میتوانید آنها را به صورت اشیاء جداگانه در یک فایل OBJ یا STL چندبخشی خروجی بگیرید. برخی اسلایسرها مانند PrusaSlicer از فایلهای چندجسمی پشتیبانی میکنند. در غیر این صورت، هر بخش را جداگانه خروجی کرده و در اسلایسر مونتاژ کنید.

- تنظیمات نرمافزار اسلایسر: پس از وارد کردن مدل به اسلایسر (مثل Cura, PrusaSlicer, Simplify3D و غیره)، باید پارامترهای چاپ را تنظیم کنید. این پارامترها شامل درجه تفکیک لایهها (Layer Height)، تراکم پرکننده داخلی (Infill Density)، سرعت چاپ، دمای نازل و بستر، استفاده از ساپورت و … است. انتخاب این تنظیمات وابسته به مدل و مادهٔ پرینت شماست. به طور کلی، هرچه ارتفاع لایه نازکتر باشد جزئیات عمودی بهتری به دست میآید ولی چاپ کندتر میشود؛ تراکم پرکننده بیشتر استحکام را بالا میبرد ولی مصرف مواد و زمان را افزایش میدهد؛ و ساپورتها امکان چاپ بخشهای آویزان را میدهند ولی بعداً باید تمیز شوند. شما باید بر اساس تجربه و راهنماییهای مربوط به پرینتر و فیلامنت خود، این مقادیر را تعیین کنید. مدل بهینهای که از بلندر خارج کردهاید، در این مرحله باید بدون خطا اسلایس شود. اگر اسلایسر شما حین پردازش خطا داد (مثلاً لایهای از مدل ناپدید شد یا حجم مدل را غیرمانع تشخیص داد)، احتمالاً مشکلی در فایل وجود دارد؛ در این صورت به بلندر برگردید و مش را دوباره از نظر مانع بودن و نداشتن وجههای معیوب چک کنید. به عبارت دیگر، یک مدل سالم باید در نمای Layer Preview اسلایسر به صورت یک ساختار کامل از لایهها دیده شود و هیچ قسمت گمشده یا اضافی نداشته باشد.

- تعیین جهت و محل قرارگیری مدل در صفحه ساخت: در اسلایسر شما میتوانید مدل را روی صفحه پرینتر جابجا، چرخانده یا مقیاس کنید. گاهی اوقات تغییر جهت مدل میتواند کیفیت چاپ را بهبود بخشد. برای مثال، اگر مدل شما شکلی شبیه حرف “T” برعکس باشد (دو بازو که در بالا قرار گرفتهاند)، چاپ آن به صورت ایستاده نیاز به ساپورت وسیع دارد. اما اگر مدل را ۹۰ درجه بخوابانید، ممکن است نیاز به ساپورت کمتر یا حتی بدون ساپورت چاپ شود. بنابراین قبل از زدن دکمه Print، بررسی کنید بهترین زاویه قرارگیری مدل کدام است. همچنین مطمئن شوید مدل کاملاً روی صفحهٔ ساخت قرار دارد (معمولاً اسلایسرها امکان فرود آوردن مدل روی صفحه یا “Lay Flat” را دارند که مدل را دقیقاً روی سطح قرار میدهد). اگر مدل کمی بالاتر معلق باشد، چاپ در هوا شروع شده و خراب میشود؛ و اگر مدل نصفه داخل صفحه باشد، آن قسمت بریده میشود و چاپ نمیشود. پس این موارد را دقیق چک کنید. اندازه مدل نیز در این مرحله قابل تغییر است ولی بهتر است از قبل در بلندر صحیح تنظیم شده باشد تا مقیاس دچار خطا نشود.

- تقسیم مدل به چند بخش (در صورت نیاز): اگر مدل شما بزرگتر از حجم قابل چاپ پرینتر است، باید آن را به چند قسمت تقسیم کنید. این کار معمولاً در مرحله طراحی (در بلندر) انجام میشود؛ مثلاً یک مجسمه قدبلند را ممکن است به دو نیمه تقسیم کنید که جداگانه چاپ و سپس به هم چسبانده شوند. اگر فراموش کردهاید، برخی اسلایسرها امکان برش مدل دارند (مثل ابزار Cut در PrusaSlicer) اما کنترل و دقت برش در بلندر بیشتر است. بنابراین توصیه میشود قبل از اسلایس، بررسی کنید که مدل در ابعاد فعلی در پرینتر شما جا میشود یا خیر. همچنین محل برش را هوشمندانه انتخاب کنید (ترجیحاً در قسمتی که در دید نباشد یا مونتاژش آسانتر باشد). پس از چاپ بخشها، معمولاً با چسب یا پیچ آنها را مونتاژ میکنند.

- خروجی گرفتن کد پرینتر: نهایتاً پس از تنظیم همه موارد، اسلایسر مسیرهای حرکت پرینتر را محاسبه کرده و فایلی با فرمت مناسب (اغلب G-code) تولید میکند. این فایل حاوی دستوراتی برای پرینتر است که لایه به لایه چگونه حرکت کند و رشته ماده را بیرون بدهد. حجم این فایل و مدت زمان چاپ تخمینی توسط اسلایسر اعلام میشود. اکنون مدل دیجیتال شما به زبانی تبدیل شده که پرینتر میفهمد. فایل G-code را به پرینتر منتقل کنید (مثلاً توسط کارت حافظه یا کابل) و چاپ را آغاز نمایید. بهتر است نخستین لایههای چاپ را تحت نظر داشته باشید تا مطمئن شوید همهچیز خوب پیش میرود (مشکلاتی مثل نچسبیدن لایه اول یا گرفتگی نازل در همان ابتدا قابل تشخیص و توقف است). مدل بهینهشده شما اکنون در حال تبدیل به واقعیت است!

بررسی مواد مختلف و تأثیر آنها بر بهینهسازی مدلها

نوع مادهای که برای چاپ سهبعدی استفاده میکنید تأثیر قابل توجهی بر ملاحظات طراحی و بهینهسازی مدل دارد. در این بخش به چند ماده رایج و ویژگیهای آنها میپردازیم و میبینیم هنگام طراحی مدل برای هر کدام چه نکاتی را باید در نظر گرفت:

- PLA (پلیلاکتیک اسید): PLA یکی از پرکاربردترین فیلامنتها در چاپ FDM است، به خصوص برای مبتدیان. PLA سختی مناسبی دارد، در دمای نسبتاً پایین (حدود ۲۰۰ درجه سانتیگراد) چاپ میشود و کمترین مشکل اعوجاج (وارپ) را دارد. اگر مدل خود را برای چاپ با PLA بهینه میکنید، میتوانید جزئیات نسبتا ظریف را در آن بگنجانید چون PLA قادر به نمایش خوب جزئیات است. حداقل ضخامت دیواره برای PLA حدود ۰٫۸ تا ۱ میلیمتر توصیه میشود، ولی برای قطعات کاربردی که نیاز به استحکام دارند بهتر است ۲ میلیمتر یا بیشتر باشد. PLA در مقایسه با ABS شکنندگی بیشتری دارد و در برابر حرارت مقاومت زیادی ندارد (مثلاً قطعه PLA اگر در تابستان در ماشین بماند ممکن است تغییر شکل دهد)، بنابراین اگر قطعه نهایی قرار است تحت تنش مکانیکی یا دمایی باشد، شاید PLA انتخاب ایدهآلی نباشد. در طراحی مدل برای PLA، زاویههای پیشآمده تا 60 درجه هم معمولاً بدون ساپورت چاپ میشوند و رشته PLA سریع خنک میشود و آویزان نمیشود؛ اما برجستگیهای خیلی نازک (مثل میخکهای تیز) را بهتر است ضخیمتر یا پایهدار طراحی کنید تا در چاپ نشکنند.

- ABS (آکریلونیتریل بوتادیان استایرن): ABS ماده محبوب دیگری خصوصاً در مصارف صنعتیتر است. مزیت ABS مقاومت حرارتی و استحکام بالاتر (نسبت به PLA) است، اما چاپ آن دشوارتر میباشد زیرا هنگام سرد شدن جمعشدگی دارد و همین باعث تاب برداشتن قطعه میشود. اگر مدل را برای ABS طراحی میکنید، حتماً به موضوع وارپ توجه کنید: سعی کنید در مدل خود گوشههای تیز ۹۰ درجه بزرگ (در سطح تماس با صفحه) را کمتر داشته باشید، چون این گوشهها مستعد بلند شدن از صفحه هستند. میتوانید گوشههای قطعه را کمی گرد کنید یا قطعه را طوری طراحی کنید که پایه پهنتری داشته باشد. حداقل ضخامتهای توصیهشده برای ABS نیز مشابه PLA است (حدود ۱٫۵ میلیمتر یا بیشتر برای دیوارهها)، چرا که هرچند دستگاه میتواند نازکتر هم چاپ کند، قطعه نازک از ABS بسیار شکننده خواهد بود (ABS لایهبهلایه به خوبی نمیچسبد مگر اینکه چاپ در محفظه گرم انجام شود). همچنین ABS هنگام چاپ بوی شیمیایی متصاعد میکند و بهتر است قطعههای خیلی بزرگ با ABS چاپ نشوند مگر اینکه امکانات لازم (چاپگر با محفظه بسته و گرم) داشته باشید. بنابراین در طراحی برای ABS، اگر قطعه بزرگ است شاید خرد کردن به قطعات کوچکتر و سپس چسباندن آنها بعد از چاپ راهکار بهتری باشد تا یکجا چاپ کردن کل قطعه. این کار به کاهش اعوجاج کمک میکند.

- PETG (پلیاتیلنترفتالات-گلیکول): PETG ترکیبی است که سعی کرده مزایای PLA و ABS را یکجا داشته باشد. چاپ PETG نسبت به ABS آسانتر بوده و وارپ کمتری دارد، در عین حال قطعهٔ چاپشده انعطافپذیری و مقاومت ضربهای بهتری نسبت به PLA دارد. در طراحی برای PETG، میتوانید دیوارههایی حتی تا ۱ میلیمتر داشته باشید، زیرا PETG چسبندگی بینلایهای خوبی دارد و به این سادگیها نمیشکند. اما PETG کمی رشتهکش (stringy) است، یعنی در فضاهای باز ممکن است رشتههای نازکی بین قسمتها تشکیل شود؛ پس اگر مدل شما دارای بخشهای فاصلهدار (مثل ستونهای مشبک) است، ممکن است پس از چاپ نیاز به تمیز کردن این رشتهها داشته باشید. انتخاب تنظیمات مناسب در اسلایسر (مثل افزایش retraction) میتواند این اثر را کاهش دهد. در کل، PETG برای قطعاتی که نیاز به کمی انعطاف و مقاومت دارند بسیار مناسب است و شما در طراحی محدودیت خاصی اضافهتر از PLA نخواهید داشت. شاید تنها نکته این باشد که PETG به صفحه ساخت میچسبد، پس مطمئن شوید طراحی قطعه طوری نباشد که برداشتن آن از صفحه را خیلی سخت کند (مثلاً سطح تماس خیلی بزرگ تخت و چسبنده).

- رزینهای UV (مانند فوتوپلیمرهای LCD/DLP/SLA): چاپ رزینی با تکنیکهای نوری (مانند SLA, DLP) کاملاً متفاوت از FDM است. رزین مایع با تابش نور جامد میشود و میتواند جزئیات بسیار بالایی را ایجاد کند. بنابراین اگر مدل شما برای چاپ رزینی طراحی میشود، میتوانید نگرانی کمتری بابت محدودیت جزئیات داشته باشید؛ جزئیاتی در حد 0.1 میلیمتر نیز میتوانند در چاپ نهایی ظاهر شوند. اما در عوض باید به ساپورتگذاری بسیار توجه کنید. در چاپ رزینی، قطعه به صورت وارونه از رزین بیرون کشیده میشود و هر بخش آویزان حتماً باید ساپورت شود وگرنه به مخزن رزین میافتد. مدل خود را طوری طراحی کنید که امکان اضافه کردن ساپورت در نقاط کور وجود داشته باشد. مثلا اگر یک حفره باریک عمیق رو به بالا دارید، رزین داخل آن حبس میشود و ممکن است چاپ را خراب کند؛ بهتر است یا آن را کمی شیبدار یا یک سوراخ کوچک برای خروج رزین طراحی کنید. توخالی کردن مدلهای بزرگ در رزین بسیار مهم است تا رزین کمتری مصرف شود و تنشهای حین چاپ کم شوند. اگر مدل توخالی طراحی میکنید، سوراخهای تخلیه را فراموش نکنید؛ معمولا ۲ سوراخ در پایین قطعه تعبیه میشود تا رزین اضافی داخل مدل بیرون بریزد و حباب هوا نیز خارج شود. ضخامت دیواره برای رزین میتواند کمتر از FDM باشد (مثلاً ۱ تا ۲ میلیمتر کافی است)، اما اگر قطعه خیلی نازک طراحی شود، به خاطر شکننده بودن رزین ممکن است در کاربرد ترک بخورد. پس در طراحی برای رزین حتماً محل نیروها را در نظر بگیرید و قطعه را در آن نواحی ضخیمتر کنید.

- مواد انعطافپذیر (TPU و …): فیلامنتهای منعطف مانند TPU/TPE به شما امکان چاپ قطعات لاستیکی مانند را میدهند. هنگام طراحی برای این مواد، باید به چند نکته توجه کرد: اول اینکه این مواد بسیار نرماند و جزئیات خیلی ریز یا لبههای نازک بعد از چاپ حالت آویزان و نرمی خواهند داشت. بنابراین سعی کنید حداقل ضخامتها را بیشتر بگیرید (مثلاً دیوارهها حداقل ۲ میلیمتر یا بیشتر) تا قطعه شکل خود را حفظ کند. دوم، در طراحی اتصالات یا جای پیچ برای قطعات TPU باید فضای بیشتری در نظر بگیرید، چون قطعه نرم است و پیچ یا پین ممکن است در سوراخ تنگ جای نگیرد مگر اینکه کمی گشادتر طراحی شده باشد (چون ماده خم میشود و اصطکاک زیادی ایجاد میکند). سوم، قطعات بزرگ از TPU ممکن است زیر وزن خود دفرمه شوند؛ مثلاً یک ظرف نازک از TPU شاید روی خودش خم شود. پس در طراحی چنین موادی، تقویتکنندهها (ریبها) یا ساختارهایی در نظر بگیرید که فرم را نگه دارند. چاپ مواد منعطف سختتر از PLA است (به دلیل انعطاف ماده حین عبور از اکسترودر)، از این رو طرحهای خیلی پیچیده را تا زمانی که به تنظیمات مسلط نشدهاید انتخاب نکنید.

- فلزات (چاپ SLM/DMLS): چاپ سهبعدی فلزی (با ذوب پودر) معمولاً در حوزه صنعتی است اما اگر مدل شما قرار است فلزی چاپ شود (مثلاً توسط سرویسهای آنلاین)، باید مقاومت ساختاری آن را در نظر بگیرید. قطعات فلزی در حین چاپ تنش حرارتی زیادی تحمل میکنند و اگر بخشهای نازک و بلند داشته باشند ممکن است کج شوند یا ترک بردارند. توصیه میشود حداقل ضخامت دیواره برای فلز حدود ۱٫۵ میلیمتر یا بیشتر باشد. همچنین سوراخهای خیلی ریز احتمالاً در فرآیند پخت لیزری بسته میشوند. طراحی برای فلز بیشتر شبیه طراحی برای ریختهگری است: از گوشههای تیز بپرهیزید، transitionهای نرم بین بخشهای ضخیم و نازک ایجاد کنید و به یاد داشته باشید که ساپورتهای چاپ فلزی را باید با ماشینکاری حذف کرد، پس در مدل جایی برای دسترسی ابزار در نظر بگیرید.

هر ماده جدیدی که استفاده میکنید، حتماً راهنمای طراحی مخصوص آن را مطالعه کنید. بسیاری از تولیدکنندگان پرینتر یا فیلامنت، دستورالعملهایی درباره حداقل جزئیات، تلورانسهای اتصالات، فاصلههای آزاد، و دیگر نکات طراحی منتشر میکنند. با رعایت این نکات در مرحله طراحی و بهینهسازی مدل، قطعه چاپشده نهایی دقیقاً مطابق انتظار شما خواهد بود.

نتیجهگیری و نکات پایانی درباره بلندر و کاربرد آن در پرینت سه بعدی

طراحی و بهینهسازی مدلهای سهبعدی برای پرینت فرآیندی است که نیاز به دقت و تجربه دارد، اما با ابزارهایی که بلندر ۴ در اختیار ما قرار میدهد، این کار به مراتب آسانتر شده است. در این مقاله دیدیم که چگونه میتوان با تنظیم درست واحدها و مقیاس، مدل را با اندازه صحیح آماده کرد؛ مش را از لحاظ هندسی تمیز و عاری از خطا نمود؛ تعداد پلیگانها را در حد نیاز کاهش یا افزایش داد؛ و از امکانات جدید بلندر و افزونههایش برای تسهیل این مراحل بهره گرفت. همچنین به اهمیت اسلایس کردن مدل و ملاحظات مربوط به آن پرداختیم و دیدیم که پس از خروجی گرفتن فایل از بلندر، همچنان تصمیمگیریهایی در نرمافزار برش لایهای مورد نیاز است (مثل جهتدهی مدل، تنظیمات کیفیت و ساپورت) که بر نتیجه نهایی تاثیرگذارند. علاوه بر همه اینها، نوع ماده مصرفی نیز باید در طراحی لحاظ شود تا قطعه نهایی استحکام و کیفیت مطلوب را داشته باشد.

به عنوان نکته پایانی، آزمون و خطا را فراموش نکنید. حتی طراحان مجرب نیز گاهی اولین چاپشان از یک مدل طبق انتظار پیش نمیرود. مهم است که از هر چاپ ناموفق یا هر مشکلی که برخورد میکنید درس بگیرید و در بهبود مدل یا تنظیمات بعدی اعمال کنید. خوشبختانه جامعه کاربری بلندر و پرینت سهبعدی بسیار فعال است؛ اگر به مشکلی برخوردید که راهحل آن را نمیدانستید، میتوانید در انجمنها یا گروههای مرتبط پرسوجو کنید. با گذشت زمان، شما مجموعهای از بهترین شیوهها در ذهن خواهید داشت که به صورت شهودی در طراحیهای بعدی به کار میبرید.

بلندر یک ابزار همهکاره و قدرتمند برای خلاقیت سهبعدی است. ترکیب آن با فناوری پرینت سهبعدی دریچهای به دنیای ساخت دیجیتال باز میکند که در آن تنها محدودیت، تخیل شماست. امیدواریم با نکات عملی این مقاله، مسیر هموارتری برای تبدیل ایدههای خود به واقعیتهای ملموس پیش رو داشته باشید. حالا بلندر را اجرا کنید، مدل خود را بهینهسازی نمایید و با اطمینان آن را چاپ کنید!

آموزش بلندر (Blender) را با ایلرن اسکول به سطحی حرفهای و کاربردی بیاموزید! دورههای جامع و پروژهمحور ما شما را از مبتدی تا پیشرفته همراهی میکند. با یادگیری اصول و تکنیکهای پیشرفته، خلاقیت خود را در طراحی سهبعدی و انیمیشن به اوج برسانید. همین حالا به دنیای حرفهای بلندر وارد شوید!

دسته بندی مقالات

بهترین ادانها برای خلق جنگل و طبیعت در مایا

بهترین ادانهای رایگان و پولی برای خلق جنگل و طبیعت در مایا ۲۰۲۵، خلق محیطهای طبیعی و جنگلهای واقعگرایانه در پروژههای

تحلیل بازار کار نرم افزارهای سه بعدی در سال ۲۰۲۶

تحلیل بازار کار نرمافزارهای سهبعدی در سال ۲۰۲۶ در دنیای امروز که فناوریهای دیجیتال با سرعت خیرهکنندهای در حال پیشرفت

سیکل های حرکتی (چرخه تکرار) در موهو

سیکل های حرکتی (چرخه تکرار) در موهو ۱۴ در انیمیشنهای دو بعدی، سیکل حرکت (یا «چرخه تکرار» به انگلیسی «Cycle») به معنای